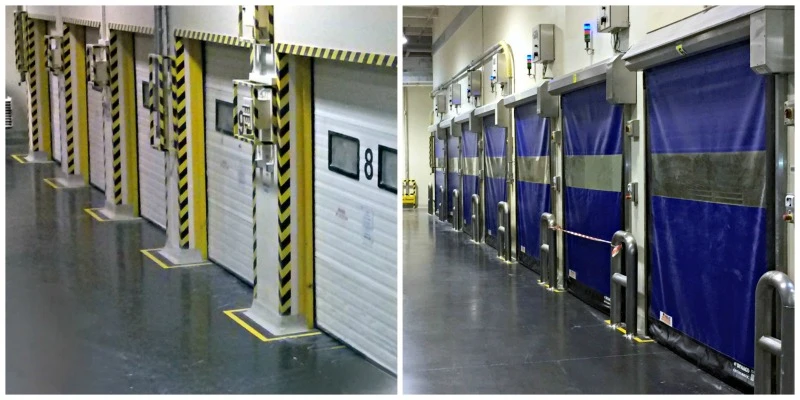

Dla znanej na całym świecie firmy z branży spożywczej zrealizowaliśmy zamówienie w postaci 18 bram szybkobieżnych DYNACO D-311. Bramy zostały odpowiednio dostosowane do rygorystycznych standardów marki.

Przemysł spożywczy wymaga zachowania bardzo surowych warunków podczas wytwarzania i składowania produktów. W fabryce naszego Klienta zlokalizowane są specjalne śluzy, w których utrzymywana jest niska temperatura i sterylne warunki. W korytarzach tych przechowywanie są wyroby zdjęte prosto z taśmy produkcyjnej.

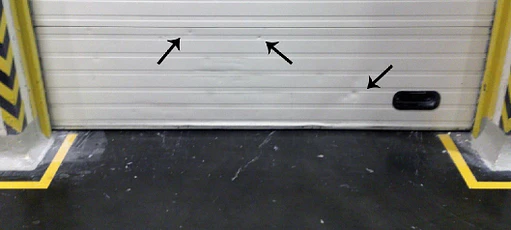

Przed modernizacją zakładu produkcyjnego, w śluzach stosowane były twarde bramy segmentowe. Pod wpływem ciśnienia panującego w pomieszczeniach, uległy one znacznemu uszkodzeniu (panele wygięły się w kierunku naporu powietrza). Zdemontowane bramy, ze względu na bardzo ograniczoną przestrzeń montażową (brak miejsca na instalację napędów) obsługiwane były w trybie ręcznym, co wpływało na ergonomię pracy. Dodatkowo, pracownicy często dewastowali urządzenia ręcznymi wózkami paletowymi.

W celu wyeliminowania wcześniej opisanych problemów, zastąpiliśmy dotychczasowe urządzenia – bramy segmentowe – bramami szybkobieżnymi DYNACO D-311. Ich elastyczny płat nie ulega uszkodzeniu przy naporze ciśnienia, a opatentowane przez firmę DYNACO specjalne prowadzenie zapewnia szczelność na najwyższym poziomie. Dodatkowo, kurtyna po kolizji wprowadza się w prowadnice automatycznie, bez konieczności ingerencji technika, redukując tym samym koszty przestojów.

Sporym utrudnieniem w trakcie realizacji zadania okazało się duże zapylenie wewnątrz pomieszczeń. Podczas produkcji powstaje biały pył osadzający się na ścianach, posadzce, a także na elementach bram. W takim wypadku bardzo ważne jest odpowiednie zwiększenie częstotliwości przeglądów, w celu eliminowania przestojów w produkcji.

Co zyskał Klient dzięki zdecydowaniu się na bramy szybkobieżne Dynaco ?

Każda z bram dostarczona została z bezdotykowym czujnikiem otwierania (1), który pozwala operatorom na otwarcie bramy jedynie przez zbliżenie dłoni do czujnika. Napędy znajdują się w obudowach (2) z dodatkowymi daszkami. Wszystkie elementy wykonane są ze stali nierdzewnej. Skrzynki sterujące (3) umieszczone zostały nad bramami, w celu oszczędności miejsca i utrudnienia dostępu do elektroniki niepowołanym osobom. Dodatkowym akcesorium jest lampka sygnalizacyjna (4), informująca o uruchomionym procesie chłodzenia tunelu.

Wszystkie bramy i ich elementy wykonane zostały ze stali nierdzewnej. Poza prowadnicami czy osłonami, pamiętaliśmy nawet o detalach, takich jak obudowa sterowania czy dławiki.

Po okresie intensywnego użytkowania nowych bram firma, dla której realizowaliśmy zamówienie jest bardzo zadowolona z urządzeń bramowych. Główną zaletą jest ich szczelność i bezawaryjność, a także estetyczny wygląd oraz cicha praca.